സ്റ്റെപ്പർ മോട്ടോറുകൾഫീഡ്ബാക്ക് ഉപകരണങ്ങൾ (അതായത് ഓപ്പൺ-ലൂപ്പ് നിയന്ത്രണം) ഉപയോഗിക്കാതെ വേഗത നിയന്ത്രണത്തിനും സ്ഥാനനിർണ്ണയ നിയന്ത്രണത്തിനും ഉപയോഗിക്കാൻ കഴിയും, അതിനാൽ ഈ ഡ്രൈവ് പരിഹാരം സാമ്പത്തികവും വിശ്വസനീയവുമാണ്. ഓട്ടോമേഷൻ ഉപകരണങ്ങൾ, ഉപകരണങ്ങൾ എന്നിവയിൽ, സ്റ്റെപ്പർ ഡ്രൈവ് വളരെ വ്യാപകമായി ഉപയോഗിച്ചുവരുന്നു. എന്നാൽ ഉചിതമായ സ്റ്റെപ്പർ മോട്ടോർ എങ്ങനെ തിരഞ്ഞെടുക്കാം, സ്റ്റെപ്പർ ഡ്രൈവിന്റെ മികച്ച പ്രകടനം എങ്ങനെ ഉണ്ടാക്കാം അല്ലെങ്കിൽ കൂടുതൽ ചോദ്യങ്ങളുണ്ട് എന്നതിനെക്കുറിച്ച് സാങ്കേതിക ഉദ്യോഗസ്ഥരുടെ പല ഉപയോക്താക്കൾക്ക്. സ്റ്റെപ്പർ മോട്ടോറുകളുടെ തിരഞ്ഞെടുപ്പിനെക്കുറിച്ച് ഈ പ്രബന്ധം ചർച്ച ചെയ്യുന്നു, ചില സ്റ്റെപ്പർ മോട്ടോർ എഞ്ചിനീയറിംഗ് അനുഭവത്തിന്റെ പ്രയോഗത്തിൽ ശ്രദ്ധ കേന്ദ്രീകരിക്കുന്നു, ഓട്ടോമേഷൻ ഉപകരണങ്ങളിൽ സ്റ്റെപ്പർ മോട്ടോറുകളുടെ ജനപ്രിയത റഫറൻസിൽ ഒരു പങ്കു വഹിക്കുമെന്ന് ഞാൻ പ്രതീക്ഷിക്കുന്നു.

1, ആമുഖംസ്റ്റെപ്പർ മോട്ടോർ

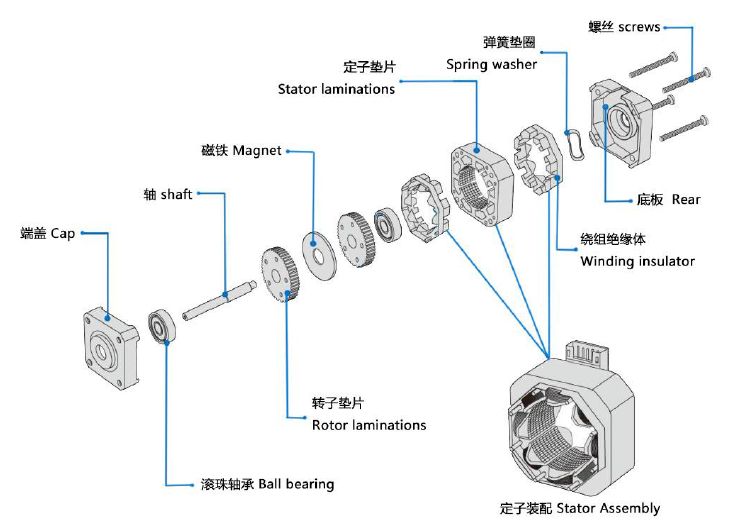

സ്റ്റെപ്പർ മോട്ടോർ ഒരു പൾസ് മോട്ടോർ അല്ലെങ്കിൽ സ്റ്റെപ്പ് മോട്ടോർ എന്നും അറിയപ്പെടുന്നു. ഇൻപുട്ട് പൾസ് സിഗ്നലിനനുസരിച്ച് എക്സൈറ്റേഷൻ അവസ്ഥ മാറുമ്പോഴെല്ലാം ഇത് ഒരു നിശ്ചിത കോണിൽ മുന്നേറുകയും എക്സൈറ്റേഷൻ അവസ്ഥ മാറ്റമില്ലാതെ തുടരുമ്പോൾ ഒരു നിശ്ചിത സ്ഥാനത്ത് നിശ്ചലമായി തുടരുകയും ചെയ്യുന്നു. ഇത് സ്റ്റെപ്പർ മോട്ടോറിനെ ഇൻപുട്ട് പൾസ് സിഗ്നലിനെ ഔട്ട്പുട്ടിനായി അനുബന്ധ കോണീയ ഡിസ്പ്ലേസ്മെന്റാക്കി മാറ്റാൻ അനുവദിക്കുന്നു. ഇൻപുട്ട് പൾസുകളുടെ എണ്ണം നിയന്ത്രിക്കുന്നതിലൂടെ മികച്ച സ്ഥാനനിർണ്ണയം നേടുന്നതിന് ഔട്ട്പുട്ടിന്റെ കോണീയ ഡിസ്പ്ലേസ്മെന്റ് നിങ്ങൾക്ക് കൃത്യമായി നിർണ്ണയിക്കാൻ കഴിയും; ഇൻപുട്ട് പൾസുകളുടെ ആവൃത്തി നിയന്ത്രിക്കുന്നതിലൂടെ നിങ്ങൾക്ക് ഔട്ട്പുട്ടിന്റെ കോണീയ വേഗത കൃത്യമായി നിയന്ത്രിക്കാനും വേഗത നിയന്ത്രണത്തിന്റെ ലക്ഷ്യം കൈവരിക്കാനും കഴിയും. 1960 കളുടെ അവസാനത്തിൽ, വിവിധതരം പ്രായോഗിക സ്റ്റെപ്പർ മോട്ടോറുകൾ നിലവിൽ വന്നു, കഴിഞ്ഞ 40 വർഷമായി ദ്രുതഗതിയിലുള്ള വികസനം ഉണ്ടായിട്ടുണ്ട്. സ്റ്റെപ്പർ മോട്ടോറുകൾക്ക് ഡിസി മോട്ടോറുകൾ, അസിൻക്രണസ് മോട്ടോറുകൾ, അതുപോലെ സിൻക്രണസ് മോട്ടോറുകൾ എന്നിവയോടൊപ്പം ഒരു അടിസ്ഥാന തരം മോട്ടോറായി മാറാൻ കഴിഞ്ഞു. മൂന്ന് തരം സ്റ്റെപ്പർ മോട്ടോറുകളുണ്ട്: റിയാക്ടീവ് (വിആർ തരം), പെർമനന്റ് മാഗ്നറ്റ് (പിഎം തരം), ഹൈബ്രിഡ് (എച്ച്ബി തരം). ഹൈബ്രിഡ് സ്റ്റെപ്പർ മോട്ടോർ സ്റ്റെപ്പർ മോട്ടോറിന്റെ ആദ്യ രണ്ട് രൂപങ്ങളുടെ ഗുണങ്ങൾ സംയോജിപ്പിക്കുന്നു. സ്റ്റെപ്പർ മോട്ടോറിൽ ഒരു റോട്ടർ (റോട്ടർ കോർ, പെർമനന്റ് മാഗ്നറ്റുകൾ, ഷാഫ്റ്റ്, ബോൾ ബെയറിംഗുകൾ), ഒരു സ്റ്റേറ്റർ (വൈൻഡിംഗ്, സ്റ്റേറ്റർ കോർ), ഫ്രണ്ട്, റിയർ എൻഡ് ക്യാപ്സ് മുതലായവ അടങ്ങിയിരിക്കുന്നു. ഏറ്റവും സാധാരണമായ രണ്ട്-ഘട്ട ഹൈബ്രിഡ് സ്റ്റെപ്പർ മോട്ടോറിൽ 8 വലിയ പല്ലുകളും 40 ചെറിയ പല്ലുകളും 50 ചെറിയ പല്ലുകളുള്ള ഒരു റോട്ടറും ഉള്ള ഒരു സ്റ്റേറ്റർ ഉണ്ട്; മൂന്ന്-ഘട്ട മോട്ടോറിന് 9 വലിയ പല്ലുകളും 45 ചെറിയ പല്ലുകളും 50 ചെറിയ പല്ലുകളുള്ള ഒരു സ്റ്റേറ്ററും ഉണ്ട്.

2、 നിയന്ത്രണ തത്വം

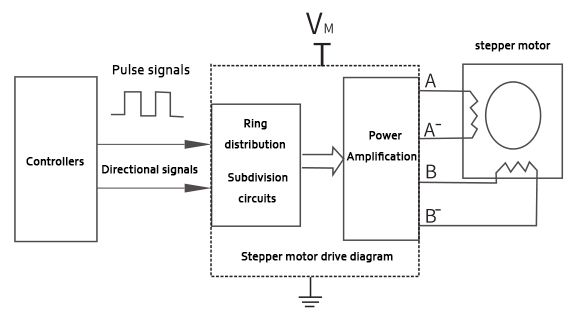

ദിസ്റ്റെപ്പർ മോട്ടോർപവർ സപ്ലൈയുമായി നേരിട്ട് ബന്ധിപ്പിക്കാൻ കഴിയില്ല, അല്ലെങ്കിൽ ഇലക്ട്രിക്കൽ പൾസ് സിഗ്നലുകൾ നേരിട്ട് സ്വീകരിക്കാനും കഴിയില്ല, ഒരു പ്രത്യേക ഇന്റർഫേസ് വഴിയാണ് ഇത് നടപ്പിലാക്കേണ്ടത് - പവർ സപ്ലൈയുമായും കൺട്രോളറുമായും സംവദിക്കാൻ സ്റ്റെപ്പർ മോട്ടോർ ഡ്രൈവർ. സ്റ്റെപ്പർ മോട്ടോർ ഡ്രൈവർ സാധാരണയായി ഒരു റിംഗ് ഡിസ്ട്രിബ്യൂട്ടറും ഒരു പവർ ആംപ്ലിഫയർ സർക്യൂട്ടും ചേർന്നതാണ്. റിംഗ് ഡിവൈഡർ കൺട്രോളറിൽ നിന്ന് നിയന്ത്രണ സിഗ്നലുകൾ സ്വീകരിക്കുന്നു. ഓരോ തവണയും ഒരു പൾസ് സിഗ്നൽ ലഭിക്കുമ്പോൾ റിംഗ് ഡിവൈഡറിന്റെ ഔട്ട്പുട്ട് ഒരിക്കൽ പരിവർത്തനം ചെയ്യപ്പെടുന്നു, അതിനാൽ പൾസ് സിഗ്നലിന്റെ സാന്നിധ്യമോ അഭാവമോ ആവൃത്തിയോ സ്റ്റെപ്പർ മോട്ടോർ വേഗത കൂടുതലാണോ കുറവാണോ, ആരംഭിക്കുന്നതിനോ നിർത്തുന്നതിനോ ത്വരിതപ്പെടുത്തുന്നുണ്ടോ അല്ലെങ്കിൽ കുറയുന്നുണ്ടോ എന്ന് നിർണ്ണയിക്കാൻ കഴിയും. റിംഗ് ഡിസ്ട്രിബ്യൂട്ടർ കൺട്രോളറിൽ നിന്നുള്ള ദിശ സിഗ്നലിനെ നിരീക്ഷിക്കുകയും അതിന്റെ ഔട്ട്പുട്ട് സ്റ്റേറ്റ് സംക്രമണങ്ങൾ പോസിറ്റീവ് അല്ലെങ്കിൽ നെഗറ്റീവ് ക്രമത്തിലാണോ എന്ന് നിർണ്ണയിക്കുകയും അങ്ങനെ സ്റ്റെപ്പർ മോട്ടോറിന്റെ സ്റ്റിയറിംഗ് നിർണ്ണയിക്കുകയും വേണം.

3, പ്രധാന പാരാമീറ്ററുകൾ

①ബ്ലോക്ക് നമ്പർ: പ്രധാനമായും 20, 28, 35, 42, 57, 60, 86, മുതലായവ.

②ഘട്ട നമ്പർ: സ്റ്റെപ്പർ മോട്ടോറിനുള്ളിലെ കോയിലുകളുടെ എണ്ണം, സ്റ്റെപ്പർ മോട്ടോർ ഘട്ടം നമ്പറിൽ സാധാരണയായി രണ്ട്-ഘട്ടം, മൂന്ന്-ഘട്ടം, അഞ്ച്-ഘട്ടം എന്നിവയുണ്ട്. ചൈന പ്രധാനമായും രണ്ട്-ഘട്ട സ്റ്റെപ്പർ മോട്ടോറുകൾ ഉപയോഗിക്കുന്നു, മൂന്ന്-ഘട്ടത്തിനും ചില ആപ്ലിക്കേഷനുകൾ ഉണ്ട്. ജപ്പാനിൽ പലപ്പോഴും അഞ്ച്-ഘട്ട സ്റ്റെപ്പർ മോട്ടോറുകൾ ഉപയോഗിക്കുന്നു.

③ സ്റ്റെപ്പ് ആംഗിൾ: ഒരു പൾസ് സിഗ്നലിനോട് യോജിക്കുന്ന, മോട്ടോർ റോട്ടർ റൊട്ടേഷന്റെ കോണീയ സ്ഥാനചലനം. സ്റ്റെപ്പർ മോട്ടോർ സ്റ്റെപ്പ് ആംഗിൾ കണക്കുകൂട്ടൽ ഫോർമുല ഇപ്രകാരമാണ്.

സ്റ്റെപ്പ് ആംഗിൾ = 360° ÷ (2mz)

m ഒരു സ്റ്റെപ്പർ മോട്ടോറിന്റെ ഘട്ടങ്ങളുടെ എണ്ണം

ഒരു സ്റ്റെപ്പർ മോട്ടോറിന്റെ റോട്ടറിന്റെ പല്ലുകളുടെ എണ്ണം Z ആണ്.

മുകളിലുള്ള ഫോർമുല അനുസരിച്ച്, രണ്ട്-ഘട്ടം, മൂന്ന്-ഘട്ടം, അഞ്ച്-ഘട്ടം സ്റ്റെപ്പർ മോട്ടോറുകളുടെ സ്റ്റെപ്പ് ആംഗിൾ യഥാക്രമം 1.8°, 1,2°, 0.72° ആണ്.

④ ഹോൾഡിംഗ് ടോർക്ക്: റേറ്റുചെയ്ത കറന്റിലൂടെ മോട്ടോറിന്റെ സ്റ്റേറ്റർ വൈൻഡിംഗിന്റെ ടോർക്ക് ആണ്, പക്ഷേ റോട്ടർ കറങ്ങുന്നില്ല, സ്റ്റേറ്റർ റോട്ടറിനെ ലോക്ക് ചെയ്യുന്നു. സ്റ്റെപ്പർ മോട്ടോറുകളുടെ ഏറ്റവും പ്രധാനപ്പെട്ട പാരാമീറ്ററാണ് ഹോൾഡിംഗ് ടോർക്ക്, കൂടാതെ മോട്ടോർ തിരഞ്ഞെടുപ്പിനുള്ള പ്രധാന അടിസ്ഥാനവുമാണ്.

⑤ പൊസിഷനിംഗ് ടോർക്ക്: മോട്ടോർ കറന്റ് കടത്തിവിടാത്തപ്പോൾ ബാഹ്യബലം ഉപയോഗിച്ച് റോട്ടർ തിരിക്കുന്നതിന് ആവശ്യമായ ടോർക്ക് ആണ്. മോട്ടോർ വിലയിരുത്തുന്നതിനുള്ള പ്രകടന സൂചകങ്ങളിൽ ഒന്നാണ് ടോർക്ക്, മറ്റ് പാരാമീറ്ററുകൾ ഒന്നുതന്നെയാണെങ്കിൽ, പൊസിഷനിംഗ് ടോർക്ക് ചെറുതാണെങ്കിൽ "സ്ലോട്ട് ഇഫക്റ്റ്" ചെറുതായിരിക്കും, കുറഞ്ഞ വേഗതയിൽ പ്രവർത്തിക്കുന്ന മോട്ടോറിന്റെ സുഗമതയ്ക്ക് കൂടുതൽ ഗുണം ചെയ്യും ടോർക്ക് ഫ്രീക്വൻസി സവിശേഷതകൾ: പ്രധാനമായും വരച്ച ടോർക്ക് ഫ്രീക്വൻസി സവിശേഷതകളെയാണ് സൂചിപ്പിക്കുന്നത്, ഒരു നിശ്ചിത വേഗതയിൽ മോട്ടോർ സ്ഥിരതയുള്ള പ്രവർത്തനത്തിന് സ്റ്റെപ്പ് നഷ്ടപ്പെടാതെ പരമാവധി ടോർക്കിനെ നേരിടാൻ കഴിയും. സ്റ്റെപ്പ് നഷ്ടപ്പെടാതെ പരമാവധി ടോർക്കും വേഗതയും (ഫ്രീക്വൻസി) തമ്മിലുള്ള ബന്ധം വിവരിക്കാൻ മൊമെന്റ്-ഫ്രീക്വൻസി കർവ് ഉപയോഗിക്കുന്നു. ടോർക്ക് ഫ്രീക്വൻസി കർവ് സ്റ്റെപ്പർ മോട്ടോറിന്റെ ഒരു പ്രധാന പാരാമീറ്ററാണ്, കൂടാതെ മോട്ടോർ തിരഞ്ഞെടുപ്പിനുള്ള പ്രധാന അടിസ്ഥാനവുമാണ്.

⑥ റേറ്റുചെയ്ത കറന്റ്: റേറ്റുചെയ്ത ടോർക്ക് നിലനിർത്താൻ ആവശ്യമായ മോട്ടോർ വൈൻഡിംഗ് കറന്റ്, ഫലപ്രദമായ മൂല്യം

4, പോയിന്റുകൾ തിരഞ്ഞെടുക്കൽ

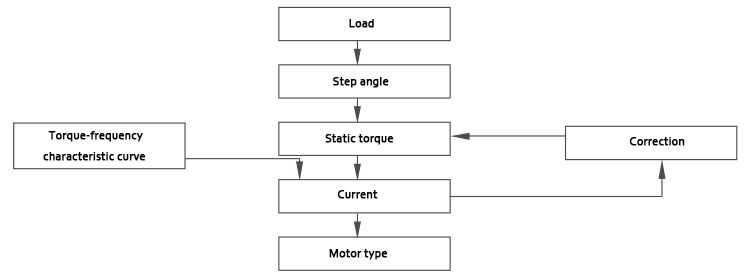

600 ~ 1500rpm വരെ വേഗതയിൽ സ്റ്റെപ്പർ മോട്ടോർ ഉപയോഗിക്കുന്ന വ്യാവസായിക ആപ്ലിക്കേഷനുകൾക്ക് ഉയർന്ന വേഗതയിൽ ക്ലോസ്ഡ്-ലൂപ്പ് സ്റ്റെപ്പർ മോട്ടോർ ഡ്രൈവ് പരിഗണിക്കാം, അല്ലെങ്കിൽ സ്റ്റെപ്പർ മോട്ടോർ തിരഞ്ഞെടുക്കൽ ഘട്ടങ്ങളിൽ കൂടുതൽ അനുയോജ്യമായ സെർവോ ഡ്രൈവ് പ്രോഗ്രാം തിരഞ്ഞെടുക്കുക (താഴെയുള്ള ചിത്രം കാണുക).

(1) സ്റ്റെപ്പ് ആംഗിൾ തിരഞ്ഞെടുക്കൽ

മോട്ടോറിന്റെ ഘട്ടങ്ങളുടെ എണ്ണം അനുസരിച്ച്, മൂന്ന് തരം സ്റ്റെപ്പ് ആംഗിളുകളുണ്ട്: 1.8° (രണ്ട്-ഘട്ടം), 1.2° (മൂന്ന്-ഘട്ടം), 0.72° (അഞ്ച്-ഘട്ടം). തീർച്ചയായും, അഞ്ച്-ഘട്ട സ്റ്റെപ്പ് ആംഗിളിന് ഏറ്റവും ഉയർന്ന കൃത്യതയുണ്ട്, പക്ഷേ അതിന്റെ മോട്ടോറും ഡ്രൈവറും കൂടുതൽ ചെലവേറിയതാണ്, അതിനാൽ ഇത് ചൈനയിൽ വളരെ അപൂർവമായി മാത്രമേ ഉപയോഗിക്കുന്നുള്ളൂ. കൂടാതെ, മുഖ്യധാരാ സ്റ്റെപ്പർ ഡ്രൈവറുകൾ ഇപ്പോൾ സബ്ഡിവിഷൻ ഡ്രൈവ് സാങ്കേതികവിദ്യ ഉപയോഗിക്കുന്നു, താഴെയുള്ള 4 സബ്ഡിവിഷനുകളിൽ, സബ്ഡിവിഷൻ സ്റ്റെപ്പ് ആംഗിൾ കൃത്യത ഇപ്പോഴും ഉറപ്പുനൽകാൻ കഴിയും, അതിനാൽ സ്റ്റെപ്പ് ആംഗിൾ കൃത്യത സൂചകങ്ങൾ പരിഗണനയിൽ നിന്ന് മാത്രം എടുത്താൽ, അഞ്ച്-ഘട്ട സ്റ്റെപ്പർ മോട്ടോർ രണ്ട്-ഘട്ടം അല്ലെങ്കിൽ മൂന്ന്-ഘട്ടം സ്റ്റെപ്പർ മോട്ടോർ ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കാൻ കഴിയും. ഉദാഹരണത്തിന്, 5mm സ്ക്രൂ ലോഡിനായി ഏതെങ്കിലും തരത്തിലുള്ള ലീഡ് പ്രയോഗിക്കുമ്പോൾ, ഒരു ടു-ഫേസ് സ്റ്റെപ്പിംഗ് മോട്ടോർ ഉപയോഗിക്കുകയും ഡ്രൈവർ 4 ഉപവിഭാഗങ്ങളായി സജ്ജമാക്കുകയും ചെയ്താൽ, മോട്ടോറിന്റെ ഓരോ വിപ്ലവത്തിനും പൾസുകളുടെ എണ്ണം 200 x 4 = 800 ഉം, പൾസ് തത്തുല്യം 5 ÷ 800 = 0.00625mm = 6.25μm ഉം ആണെങ്കിൽ, ഈ കൃത്യതയ്ക്ക് മിക്ക ആപ്ലിക്കേഷൻ ആവശ്യകതകളും നിറവേറ്റാൻ കഴിയും.

(2) സ്റ്റാറ്റിക് ടോർക്ക് (ഹോൾഡിംഗ് ടോർക്ക്) തിരഞ്ഞെടുക്കൽ

സാധാരണയായി ഉപയോഗിക്കുന്ന ലോഡ് ട്രാൻസ്മിഷൻ മെക്കാനിസങ്ങളിൽ സിൻക്രണസ് ബെൽറ്റുകൾ, ഫിലമെന്റ് ബാറുകൾ, റാക്ക്, പിനിയൻ മുതലായവ ഉൾപ്പെടുന്നു. ഉപഭോക്താക്കൾ ആദ്യം അവരുടെ മെഷീൻ ലോഡ് (പ്രധാനമായും ആക്സിലറേഷൻ ടോർക്ക് പ്ലസ് ഘർഷണ ടോർക്ക്) മോട്ടോർ ഷാഫ്റ്റിൽ ആവശ്യമായ ലോഡ് ടോർക്കിലേക്ക് പരിവർത്തനം ചെയ്യുന്നു. തുടർന്ന്, വൈദ്യുത പ്രവാഹങ്ങൾക്ക് ആവശ്യമായ പരമാവധി റണ്ണിംഗ് വേഗത അനുസരിച്ച്, ആവശ്യമായ മോട്ടോർ വേഗത 300pm അല്ലെങ്കിൽ അതിൽ കുറവായി പ്രയോഗിക്കുന്നതിന് സ്റ്റെപ്പർ മോട്ടോറിന്റെ ഉചിതമായ ഹോൾഡിംഗ് ടോർക്ക് തിരഞ്ഞെടുക്കുന്നതിന് ഇനിപ്പറയുന്ന രണ്ട് വ്യത്യസ്ത ഉപയോഗ കേസുകൾ: മെഷീൻ ലോഡ് മോട്ടോർ ഷാഫ്റ്റിന് ആവശ്യമായ ലോഡ് ടോർക്ക് T1 ആയി പരിവർത്തനം ചെയ്താൽ, ഈ ലോഡ് ടോർക്ക് ഒരു സുരക്ഷാ ഘടകം SF കൊണ്ട് ഗുണിക്കുന്നു (സാധാരണയായി 1.5-2.0 ആയി കണക്കാക്കുന്നു), അതായത്, ആവശ്യമായ സ്റ്റെപ്പർ മോട്ടോർ ഹോൾഡിംഗ് ടോർക്ക് Tn ②2 300pm അല്ലെങ്കിൽ അതിൽ കൂടുതൽ മോട്ടോർ വേഗത ആവശ്യമുള്ള ആപ്ലിക്കേഷനുകൾക്ക്: പരമാവധി വേഗത Nmax സജ്ജമാക്കുക, മെഷീൻ ലോഡ് മോട്ടോർ ഷാഫ്റ്റിലേക്ക് പരിവർത്തനം ചെയ്താൽ, ആവശ്യമായ ലോഡ് ടോർക്ക് T1 ആണ്, തുടർന്ന് ഈ ലോഡ് ടോർക്ക് ഒരു സുരക്ഷാ ഘടകം SF (സാധാരണയായി 2.5-3.5) കൊണ്ട് ഗുണിക്കുന്നു, ഇത് ഹോൾഡിംഗ് ടോർക്ക് Tn നൽകുന്നു. ചിത്രം 4 നോക്കി അനുയോജ്യമായ ഒരു മോഡൽ തിരഞ്ഞെടുക്കുക. തുടർന്ന് മൊമെന്റ്-ഫ്രീക്വൻസി കർവ് ഉപയോഗിച്ച് പരിശോധിച്ച് താരതമ്യം ചെയ്യുക: മൊമെന്റ്-ഫ്രീക്വൻസി കർവിൽ, ഉപയോക്താവിന് ആവശ്യമായ പരമാവധി വേഗത Nmax T2 ന്റെ പരമാവധി നഷ്ടപ്പെട്ട സ്റ്റെപ്പ് ടോർക്കിന് തുല്യമാണ്, തുടർന്ന് പരമാവധി നഷ്ടപ്പെട്ട സ്റ്റെപ്പ് ടോർക്ക് T2 T1 നേക്കാൾ 20% ൽ കൂടുതൽ വലുതായിരിക്കണം. അല്ലെങ്കിൽ, വലിയ ടോർക്ക് ഉള്ള ഒരു പുതിയ മോട്ടോർ തിരഞ്ഞെടുക്കേണ്ടത് ആവശ്യമാണ്, കൂടാതെ പുതുതായി തിരഞ്ഞെടുത്ത മോട്ടോറിന്റെ ടോർക്ക് ഫ്രീക്വൻസി കർവ് അനുസരിച്ച് വീണ്ടും പരിശോധിച്ച് താരതമ്യം ചെയ്യുക.

(3) മോട്ടോർ ബേസ് നമ്പർ കൂടുന്തോറും ഹോൾഡിംഗ് ടോർക്ക് കൂടും.

(4) പൊരുത്തപ്പെടുന്ന സ്റ്റെപ്പർ ഡ്രൈവർ തിരഞ്ഞെടുക്കുന്നതിന് റേറ്റുചെയ്ത കറന്റ് അനുസരിച്ച്.

ഉദാഹരണത്തിന്, ഒരു മോട്ടോറിന്റെ റേറ്റുചെയ്ത കറന്റ് 5A ആണ്, അപ്പോൾ നിങ്ങൾ ഡ്രൈവിന്റെ അനുവദനീയമായ പരമാവധി കറന്റ് 5A-യിൽ കൂടുതലാണെന്ന് ഉറപ്പാക്കണം (ദയവായി ശ്രദ്ധിക്കുക, അത് പീക്കിനെക്കാൾ ഫലപ്രദമായ മൂല്യമാണ്), അല്ലാത്തപക്ഷം നിങ്ങൾ പരമാവധി കറന്റ് 3A ഡ്രൈവ് മാത്രം തിരഞ്ഞെടുക്കുകയാണെങ്കിൽ, മോട്ടോറിന്റെ പരമാവധി ഔട്ട്പുട്ട് ടോർക്ക് ഏകദേശം 60% മാത്രമായിരിക്കും!

5, അപേക്ഷാ പരിചയം

(1) സ്റ്റെപ്പർ മോട്ടോർ ലോ ഫ്രീക്വൻസി റെസൊണൻസ് പ്രശ്നം

സ്റ്റെപ്പർ മോട്ടോറുകളുടെ കുറഞ്ഞ ഫ്രീക്വൻസി റെസൊണൻസ് കുറയ്ക്കുന്നതിനുള്ള ഫലപ്രദമായ മാർഗമാണ് സബ്ഡിവിഷൻ സ്റ്റെപ്പർ ഡ്രൈവ്. 150rpm-ന് താഴെ, മോട്ടോറിന്റെ വൈബ്രേഷൻ കുറയ്ക്കുന്നതിന് സബ്ഡിവിഷൻ ഡ്രൈവ് വളരെ ഫലപ്രദമാണ്. സൈദ്ധാന്തികമായി, സബ്ഡിവിഷൻ വലുതാകുമ്പോൾ, സ്റ്റെപ്പർ മോട്ടോർ വൈബ്രേഷൻ കുറയ്ക്കുന്നതിൽ മികച്ച ഫലം ലഭിക്കും, എന്നാൽ സ്റ്റെപ്പർ മോട്ടോർ വൈബ്രേഷൻ കുറയ്ക്കുന്നതിലെ മെച്ചപ്പെടുത്തൽ പ്രഭാവം അങ്ങേയറ്റം എത്തിയതിനുശേഷം സബ്ഡിവിഷൻ 8 അല്ലെങ്കിൽ 16 ആയി വർദ്ധിക്കുന്നു എന്നതാണ് യഥാർത്ഥ സാഹചര്യം.

സമീപ വർഷങ്ങളിൽ, സ്വദേശത്തും വിദേശത്തും ലിസ്റ്റ് ചെയ്തിട്ടുള്ള ആന്റി-ലോ-ഫ്രീക്വൻസി റെസൊണൻസ് സ്റ്റെപ്പർ ഡ്രൈവറുകൾ, ലെയ്സായിയുടെ ഡിഎം, ഡിഎം-എസ് സീരീസ് ഉൽപ്പന്നങ്ങൾ, ആന്റി-ലോ-ഫ്രീക്വൻസി റെസൊണൻസ് സാങ്കേതികവിദ്യ എന്നിവയുണ്ട്. ആംപ്ലിറ്റ്യൂഡ്, ഫേസ് മാച്ചിംഗ് കോമ്പൻസേഷൻ വഴി, ഹാർമോണിക് കോമ്പൻസേഷൻ ഉപയോഗിക്കുന്ന ഈ ഡ്രൈവറുകളുടെ പരമ്പര, സ്റ്റെപ്പർ മോട്ടോറിന്റെ കുറഞ്ഞ ഫ്രീക്വൻസി വൈബ്രേഷൻ വളരെയധികം കുറയ്ക്കുകയും മോട്ടോറിന്റെ കുറഞ്ഞ വൈബ്രേഷനും കുറഞ്ഞ ശബ്ദ പ്രവർത്തനവും നേടുകയും ചെയ്യും.

(2) സ്ഥാനനിർണ്ണയ കൃത്യതയിൽ സ്റ്റെപ്പർ മോട്ടോർ ഉപവിഭാഗത്തിന്റെ സ്വാധീനം

സ്റ്റെപ്പർ മോട്ടോർ സബ്ഡിവിഷൻ ഡ്രൈവ് സർക്യൂട്ട് ഉപകരണ ചലനത്തിന്റെ സുഗമത മെച്ചപ്പെടുത്താൻ മാത്രമല്ല, ഉപകരണങ്ങളുടെ സ്ഥാനനിർണ്ണയ കൃത്യത ഫലപ്രദമായി മെച്ചപ്പെടുത്താനും കഴിയും.പരിശോധനകൾ കാണിക്കുന്നത്: സിൻക്രണസ് ബെൽറ്റ് ഡ്രൈവ് മോഷൻ പ്ലാറ്റ്ഫോമിൽ, സ്റ്റെപ്പർ മോട്ടോർ 4 സബ്ഡിവിഷനിൽ, ഓരോ ഘട്ടത്തിലും മോട്ടോർ കൃത്യമായി സ്ഥാപിക്കാൻ കഴിയും.

പോസ്റ്റ് സമയം: ജൂൺ-11-2023